Der P-Regler

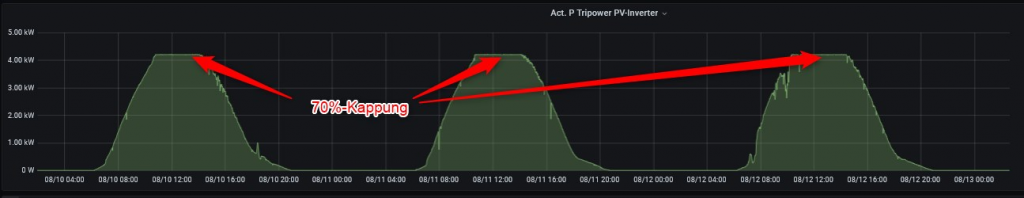

Nachdem nun das daten lesen und schreiben recht zuverlässig funktioniert, habe ich mich nun an den erste Controller gemacht um die PV-anlage nicht mehr statisch mit der 70%-Kappung betrieben zu müssen, sondern über einen geschlossenen Regelkreis sicherzustellen, dass nicht mehr als 70% ins öffentliche Netz eingespeist werden.

Das klingt zunächst einmal nach „demselben“, doch wenn der Umrichter statisch begrenz ist und ich aber mehr als 70% Eigenverbrauch im Haus habe, kommt die zusätzlich Energie also aus dem öffentlichen Netz…. Na Super 🙁

Ergo ergibt es also Sinn die 70% auf den Netzanschlusspunkt zu regeln und damit den eigenverbrauch zu optimieren.

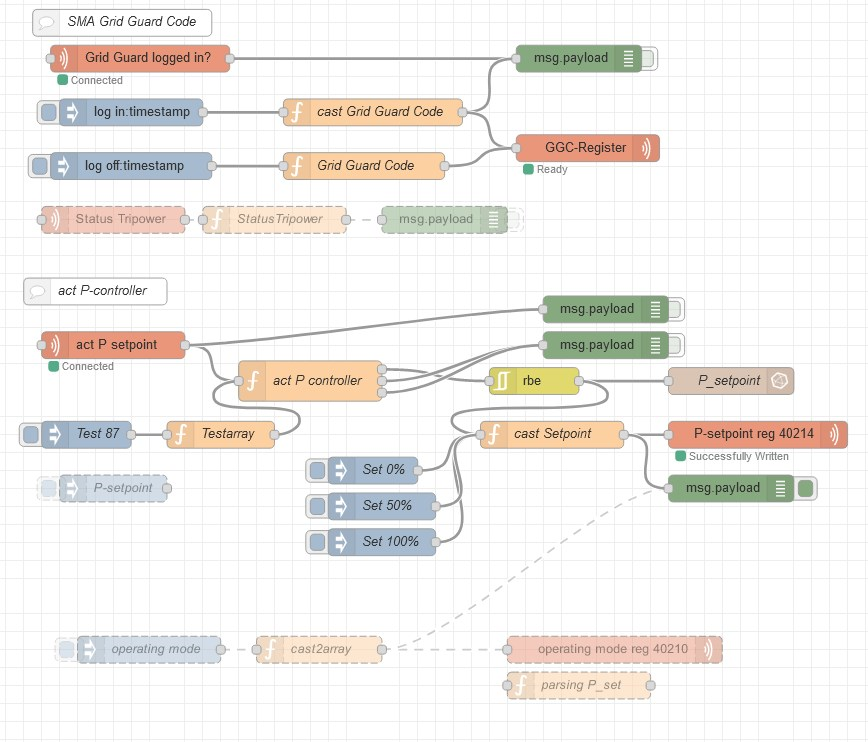

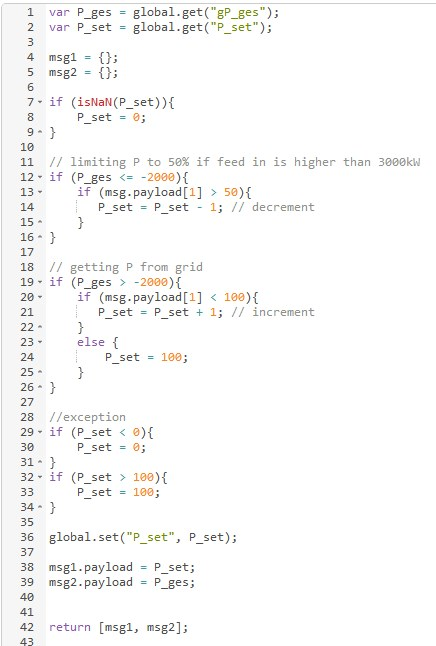

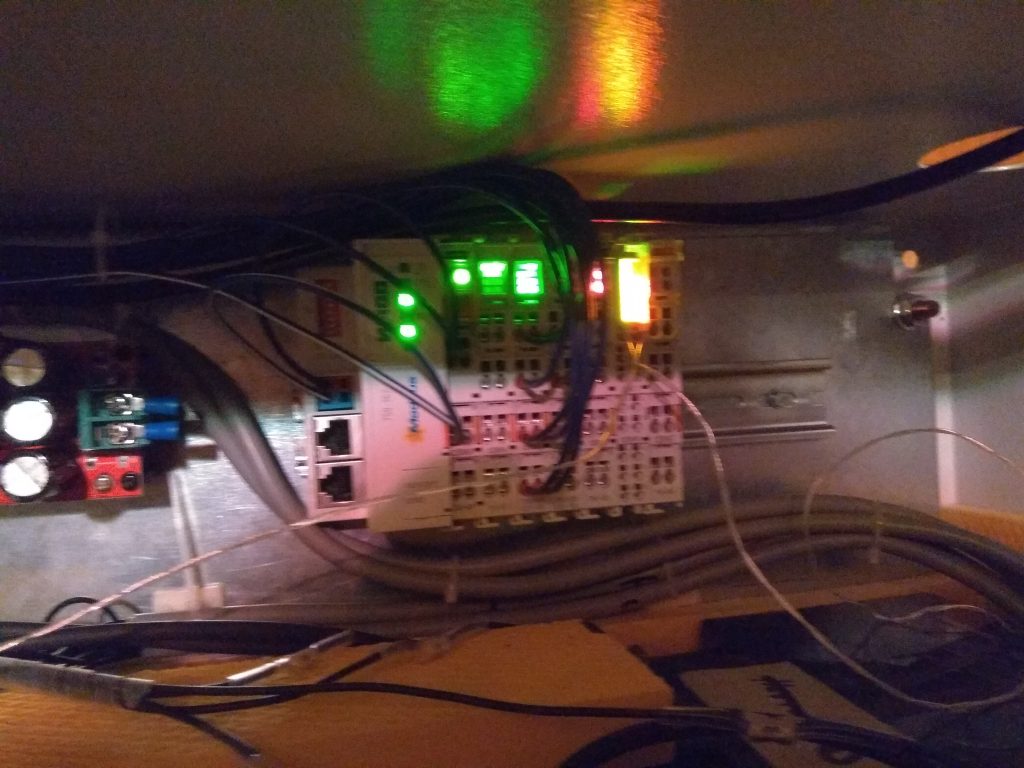

Damit das klappt, messe ich mit der WAGO-Steuerung alle 500ms die Gesamtleistung am Stromzähler und wenn ich nun testweise mehr als 2kw ins Netz des Energieversorgers einspeise, wird der Sollwert alle 500ms um 1 dekrementiert. Natürlich wäre ein PI/PID-Regler um vieles sinnvoller, da er viel agiler parametriert werden kann. Aber ich wollte ersteinmal sicherstellen, dass die Kommunikation zum Solarwechselrichter über MB-TCP funktioniert und das Ding tut, was ich von ihm möchte.

die mittlere Grafik zeigt die Leistung des PV-Inverters

die untere Grafik zeigt den Sollwert für den Wechselrichter.

Leider war noch nicht so das Wetter um tolle Bilder des Reglers zu machen, aber das Prinzip sollte deutlich geworden sein

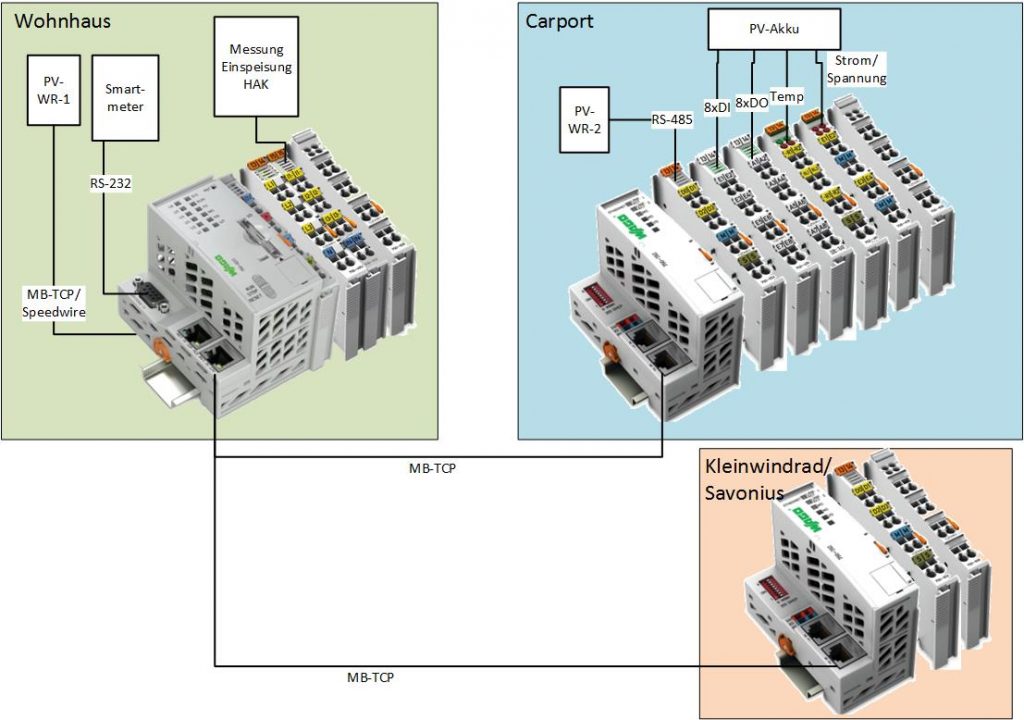

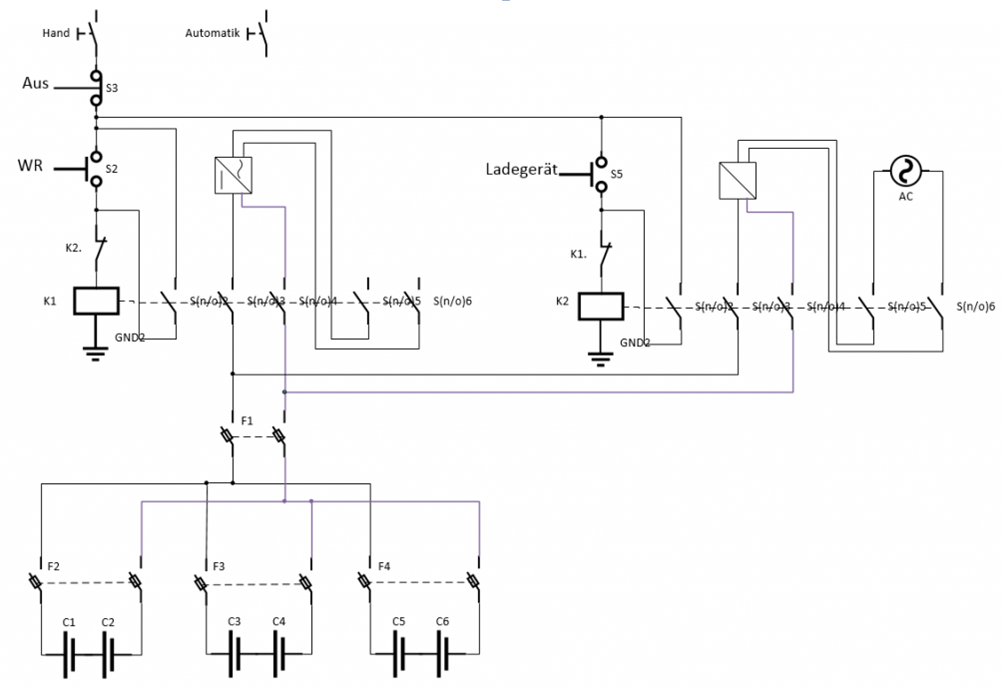

Ein Spaziergang durch das System

Korrektur: Die Kapazität des Akkus wird rechnerisch auf 2736Wh kommen, da habe ich versehentlich auf die falschen Zahlen geschaut.

Realistisch und mit gutem Willen werden sicherlich nur ca. 1-1,5kWh an Kapazität nutzbar sein.

Messungen am Stromzähler

Grundlegendes an Software

Auf dem PFC200 ist ein Docker installiert, wie das geht, ist auf der WAGO-Github-Seite sehr gut erklärt und geht innerhalb kürzester Zeit!

https://github.com/WAGO/docker-ipk

Das charmante daran ist einfach, dass man allerlei Container auf dem PFC200 laufen lassen kann!

Und Schlussendlich ermöglicht dann der Einsatz von beispielsweise Node-Red eine Applikation bzw. ein Programm auf dem Controller zu programmieren, ohne dass man Codesys, e!Cockpit oder ähnliches dafür benötigt.

Kostenfrei, Open Source, legal und dank zahlreicher Tutorials auch für nicht erfahrene Programmierer extrem einfach!

Die Möglichkeiten die sich damit ergeben sind fast grenzenlos! Danke WAGO!!!!!

siehe auch:

https://hub.docker.com/search?q=wagoautomation&type=image

Um für mein Vorhaben auf die Ein-/Ausgangskarten der SPS in NodeRed zugreifen zu können, habe ich mich für eine weitere „Konserve“ aus dem Hause WAGO entschieden.

So wird der Rückwandbus (hier K-Bus genannt) einfach als ModbusSlave initiiert und kann mit hoher Frequenz abgefragt werden.

Wie das geht, steht hier:

https://github.com/WAGO/pfc-howtos/tree/master/HowTo_AddKbusModbusSlave

Der Feldbuskoppler im Akku liefert auch seine Daten über Modbus-TCP, sobald die LWL-Leitung geliefert und eingezogen ist, kann der 750-362 dan auch vom Testboard ins Carport wandern.

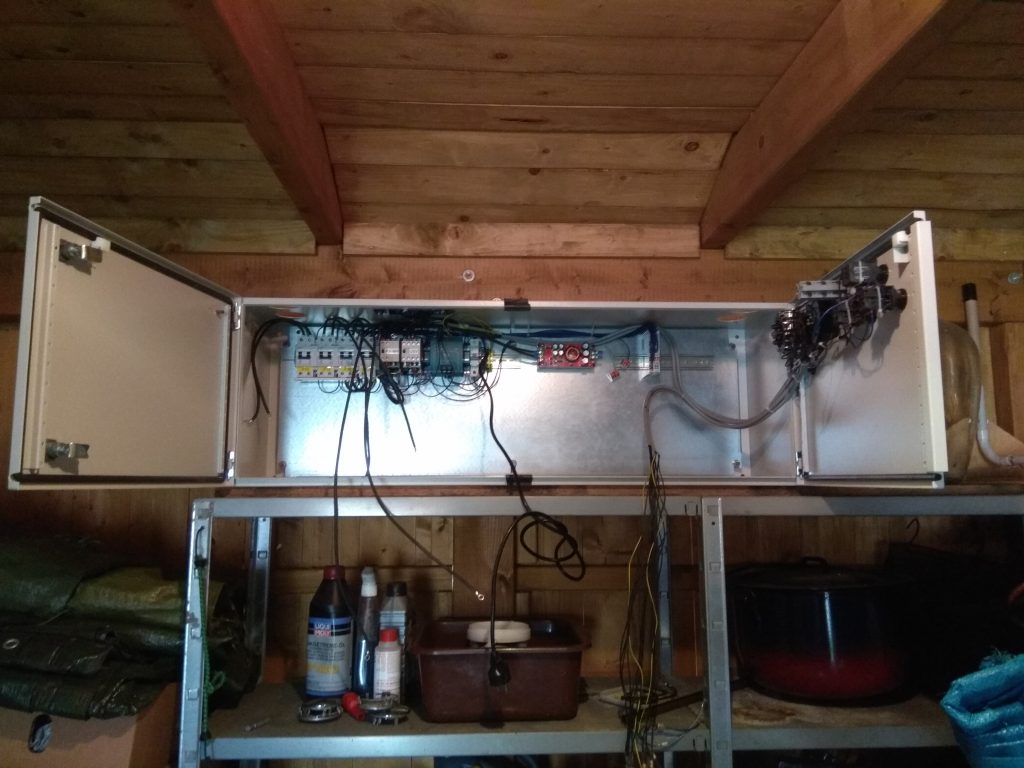

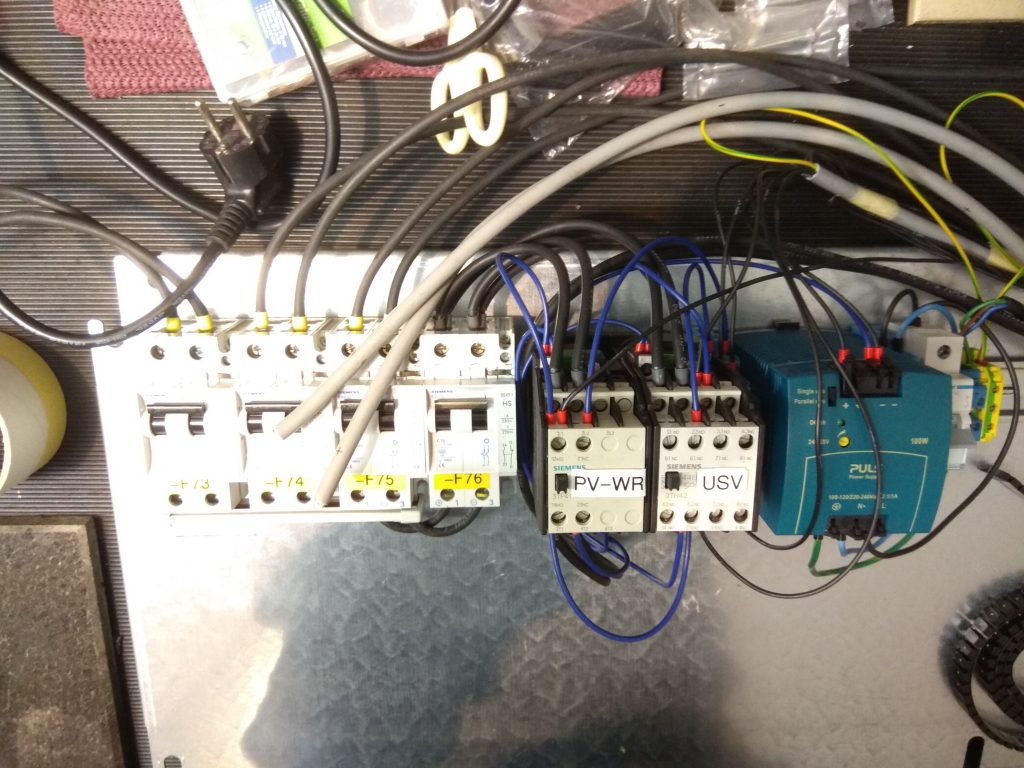

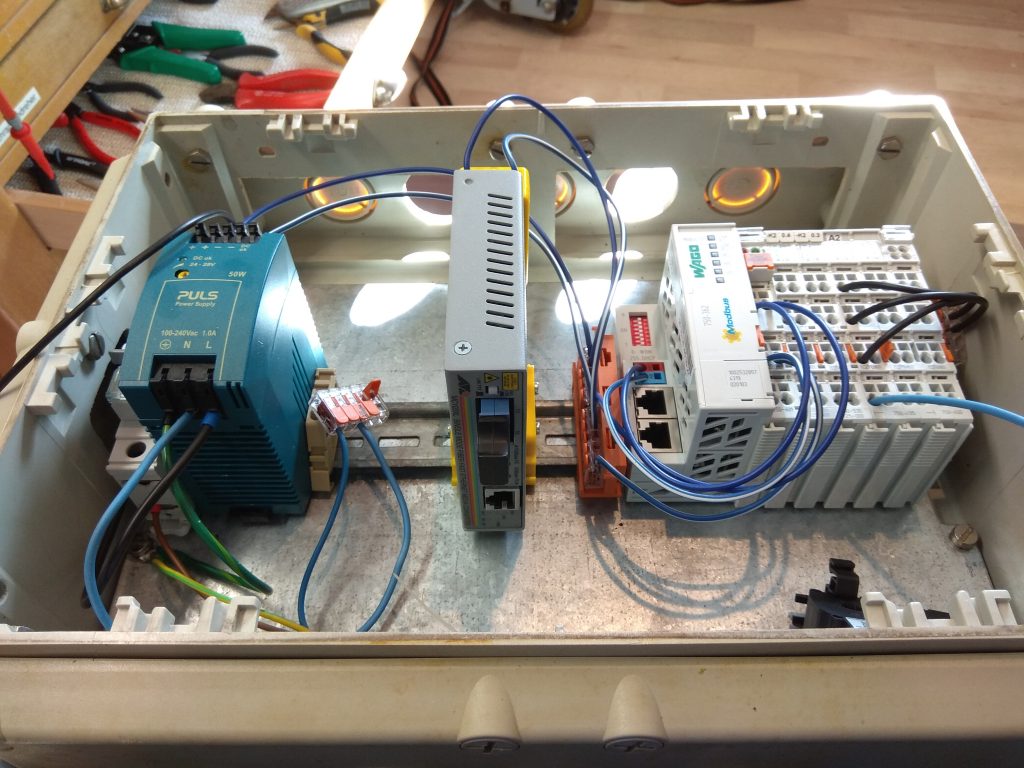

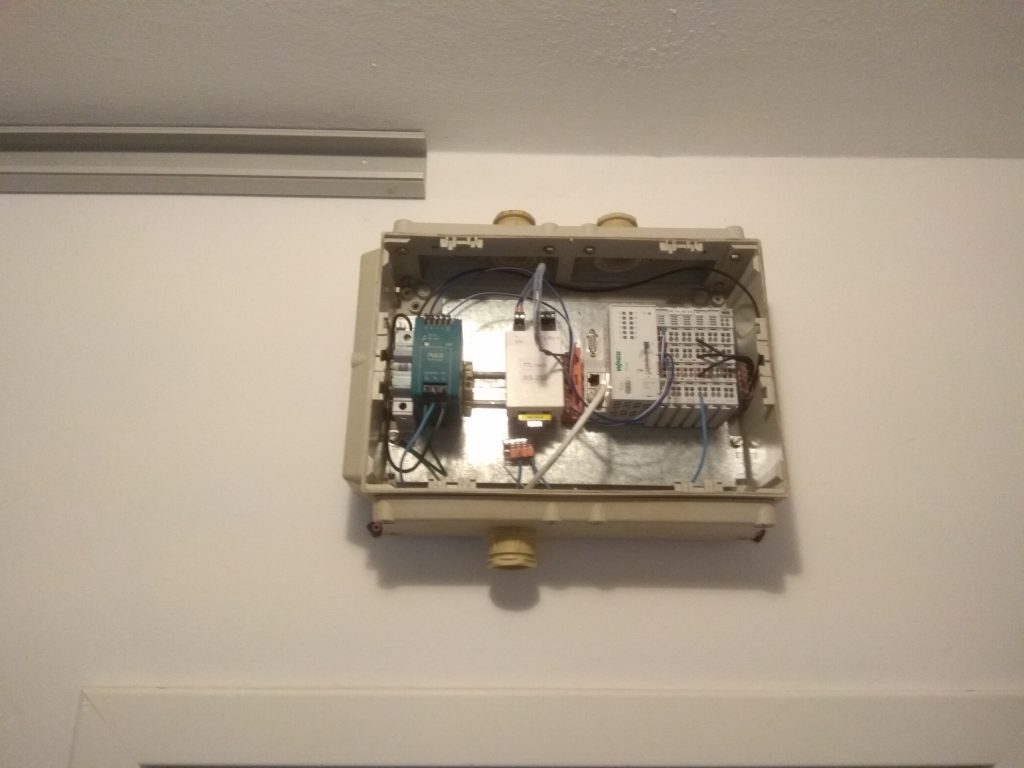

Hardware für die Netzmessung

Damit das laden und entladen des Akkus und damit die Optimierung des Eigenverbrauchs vernünftig gesteuert werden kann, wird natürlich erst einmal eine ordentliche Messung am Netzanschlusspunkt (Stromzähler) benötigt. Doch eines nach dem Anderen, denn irgendwo muss die Peripherie schließlich untergebracht werden. Über einen Bekannten eines Bekannten… hatten vor einiger Zeit ein paar Hutschienengehäuse ihren Weg zu mir gefunden. Da diese im gut gebrauchten Zustand aber recht verschmutzt waren, habe ich gleich alle sechs komplett zerlegt und mit Bürste und Seifenlauge gründlich geschrubbt.

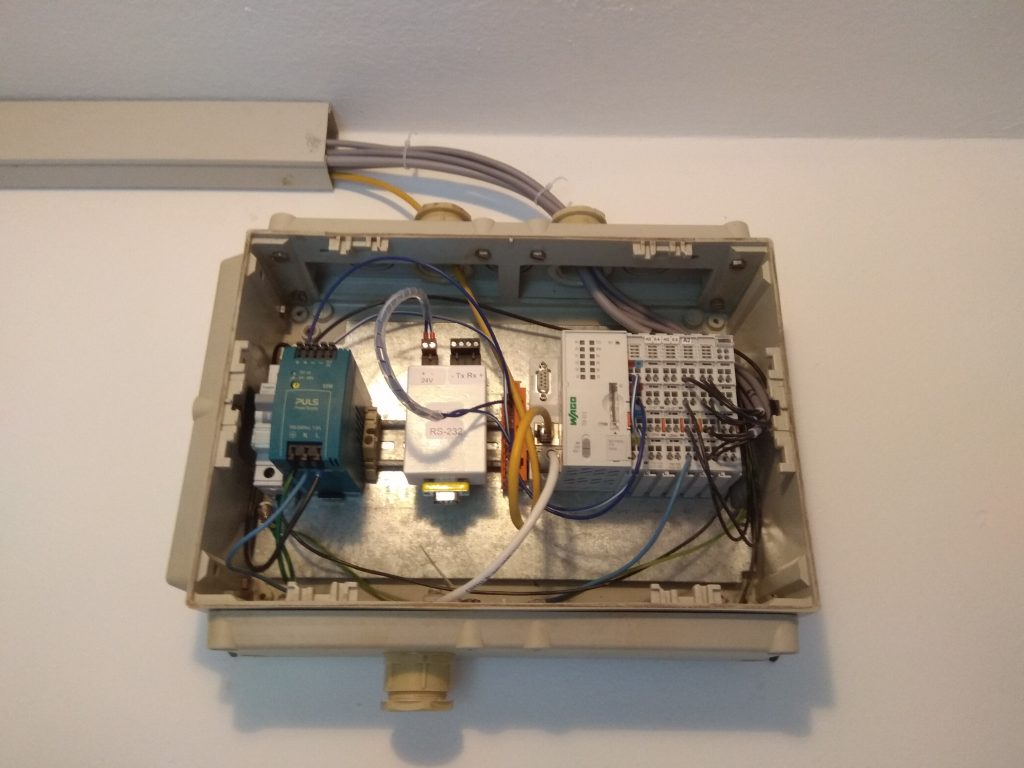

Im hübschesten Gehäuse kamen dann die Komponenten für die Netzmessung unter.

Im Wesentlichen besteht die Box aus:

- B4-Sicherungsautomat

- 24V-Netzteil

- Medienkonverter für die LWL-Verbindung zum Akku (Wohnhaus – Carport ca. 30m)

- Controller/SPS (WAGO PFC200 G2 750-8212)

- 8xDI (WAGO 750-430)

- 8xDO (WAGO 750-530)

- 4AI 4-20mA (WAGO 750-455) -> noch nicht auf den Bildern

- 3Phasen Messklemme (WAGO 750-530)

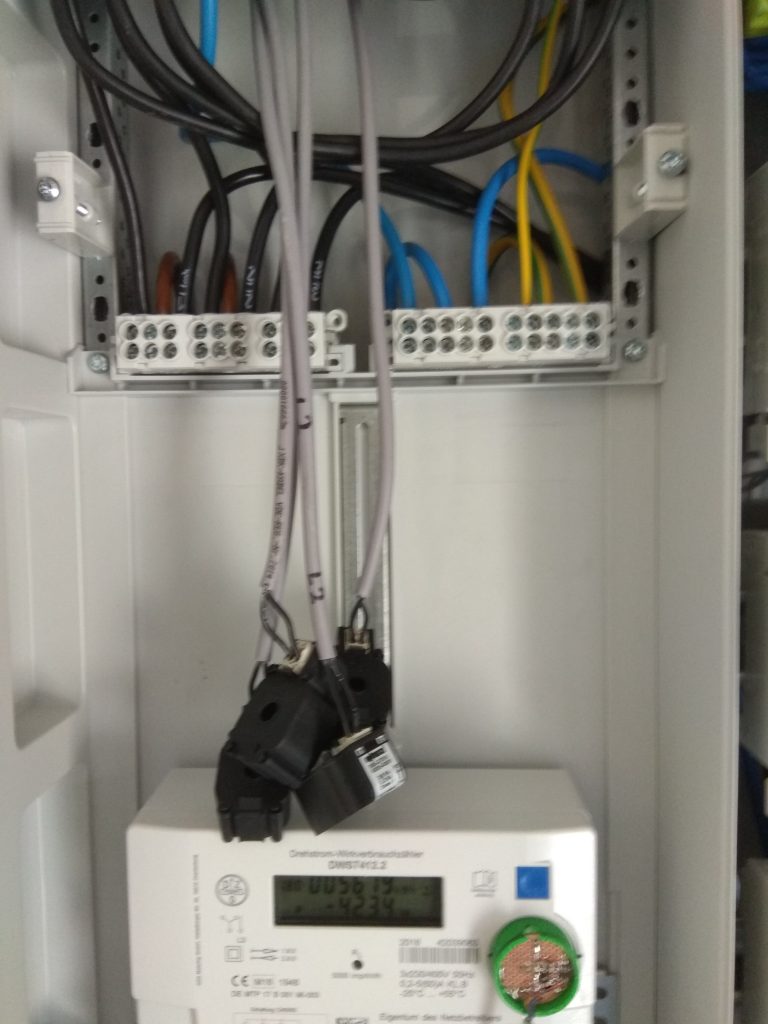

Die 3-phasige Spannungsmessung für die Messklemme ist vorsichtshalber mit je B2 abgesichert, für die Strommessung kamen 4 Stromwandler 35/1A (WAGO 855-2701) zum Einsatz. Diese sind unmittelbar oberhalb des Stromzählers installiert. Der vierte misst spaßeshalber den Rückstrom über den Nullleiter, so könnte ich sogar dem FI auf den Zahn fühlen 🙂

Das auslesen des Smartmeters übernimmt derzeit noch der Raspberry pi, welcher auch aus Platzgründen die Influxdatenbank verwaltet.

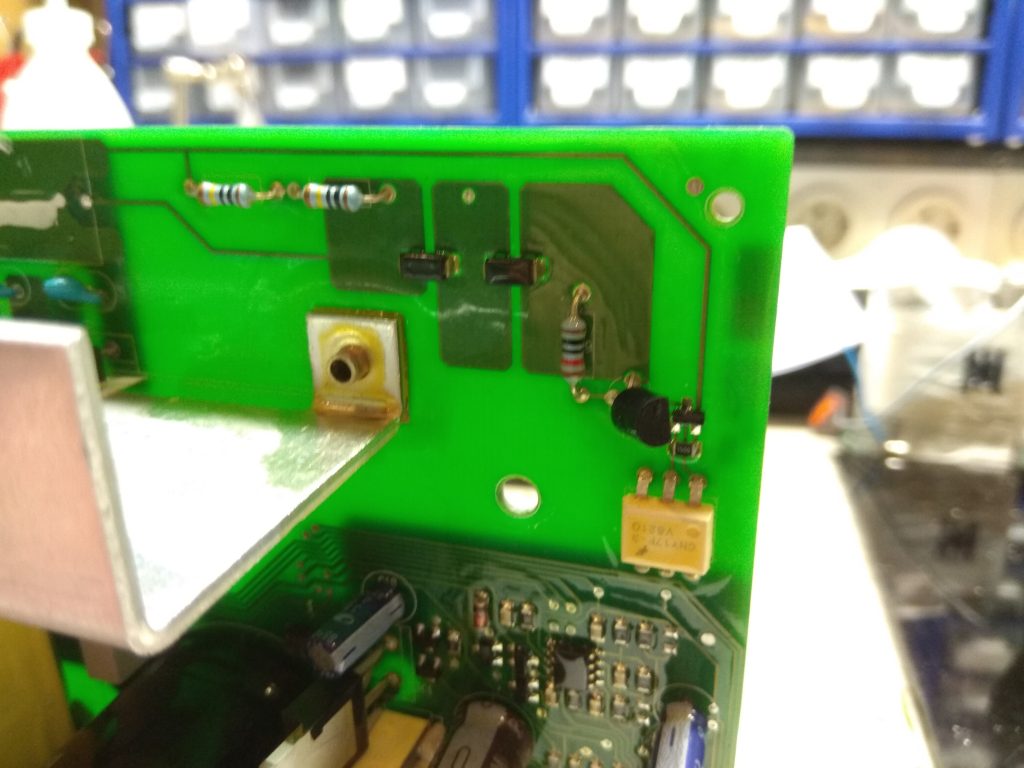

Der Umrichter funktioniert wieder!

Offensichtlich war wirklich nur der Y- Kondensator defekt, nach dem ein Schaltnetzteil aus dem Fundus ein Ersatzteil gespendet hat, funktioniert der Umrichter wieder wie erwartet. Ersatzteile für den langfristigen Einsatz sind auf dem Postweg.

Ein Zwischenfall 🙁

Netzsynchronisation unten

Netzsynchronisation über CNY17

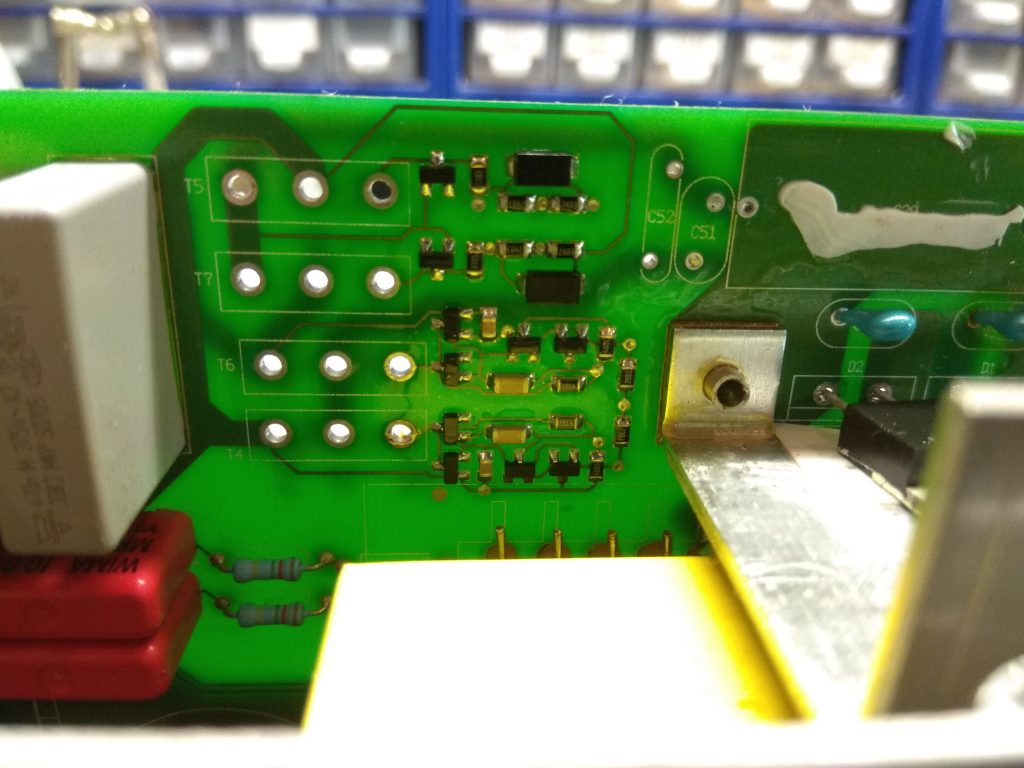

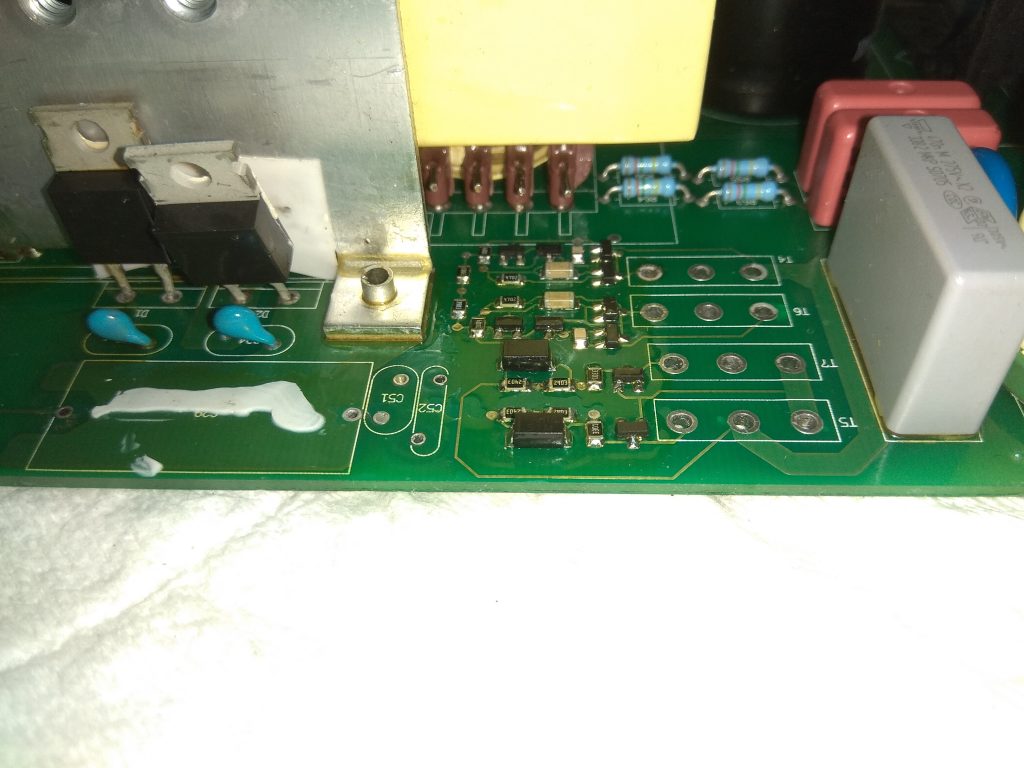

Synchrongleichrichter von oben

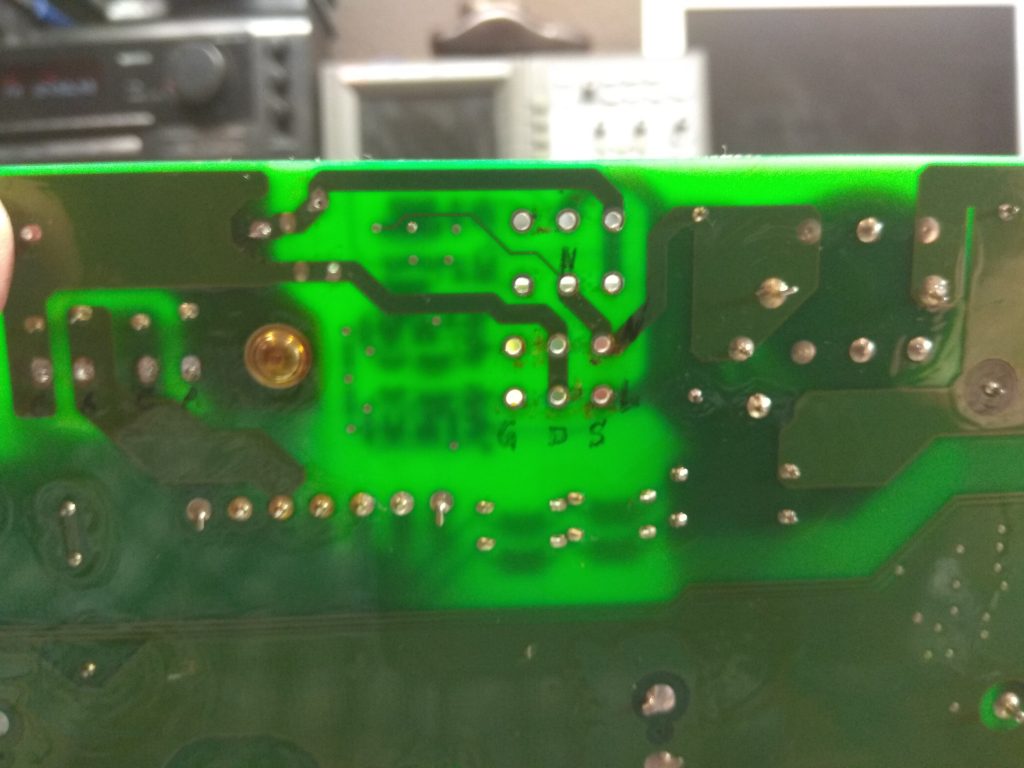

Synchrongleichrichter von unten

Übersicht Synchrongleichrichter, die Dioden links sind glücklicherweise noch OK, nur das Keramikplättchen ist beim demontieren zerbrochen *rolleyes*

das Epizentrum, rechts ein spektakulärer Synchrongleichrichter mit vier mal 20N60S5

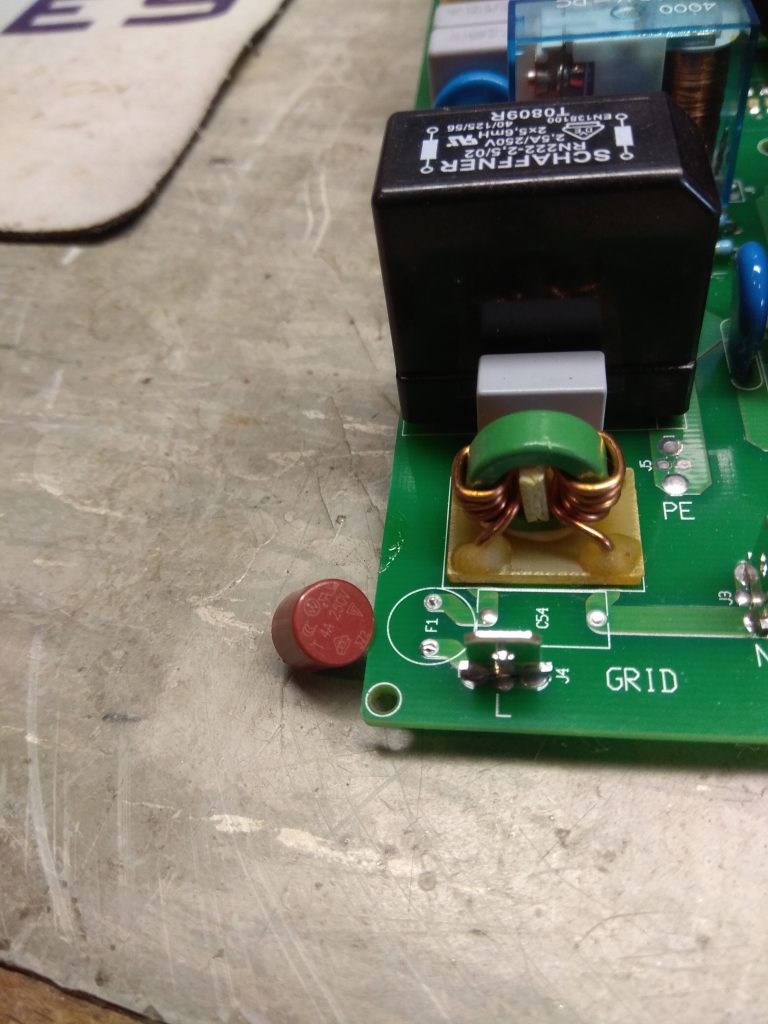

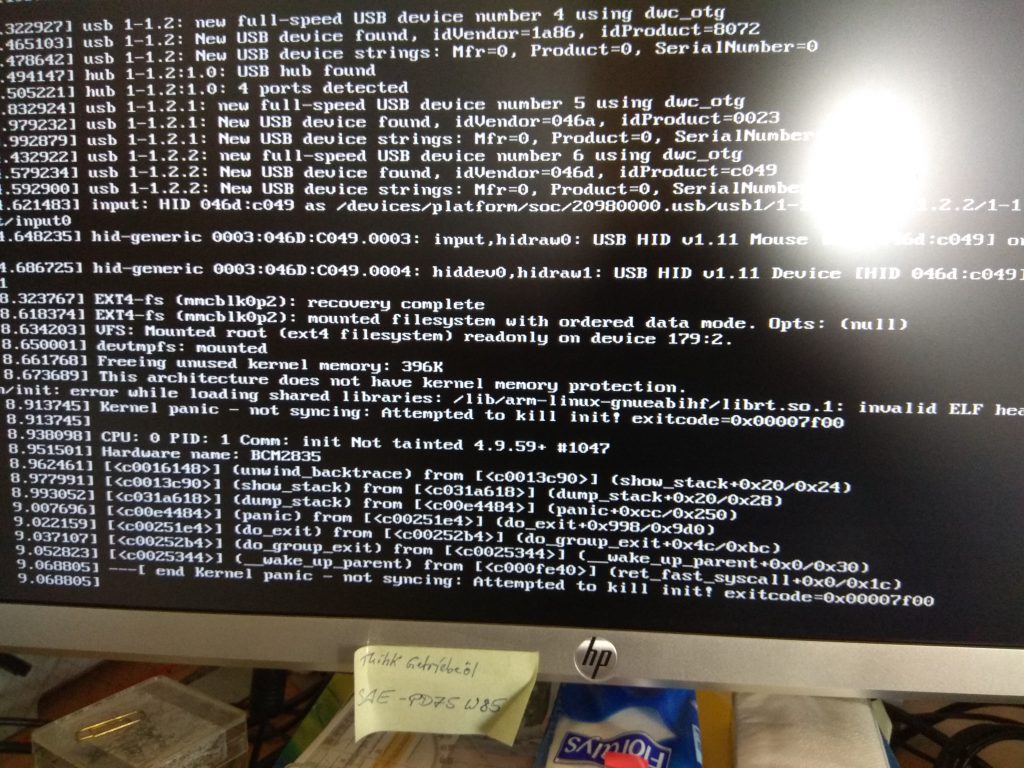

Augenscheinlich ist ein Y-Kondensator durchgebrannt. *grmpf* vielleicht erklärt das, warum auch der Raspberry nicht mehr will.

Da muss ich einmal weiter messen und Ersatzteile organisieren.

Sicherung 4AT / 250V

Das ist echt doof, weil damit das gesamte Projekt scheitert, wenn ich den nicht wieder ans Laufen bekomme.

Ich wunderte mich schon ein paar Tage, weil er Abends immer rot leuchtete, Tagsüber bin ich aber nie im Carport gewesen, bis zum Wochenende…

Da der Raspberry auch irgendwie nicht zu erreichen war, musste ich erst Dockingstation (USB-RS-232-Adapter funktioniert bei dem Teil nicht) und Laptop nach draußen schleppen um dann festzustellen, dass er kein Netz sieht.

Stecker raus, Stecker rein…. keine Änderung!

Schnur stracks aufgemacht und die interne Sicherung gemessen *ahhhh* kaputt.

Noch während ich eine Ersatzsicherung eingelötete habe, geisterte mir die Frage im Kopf: „Warum ist die wohl durchgegangen?“ und im nächsten Moment war ich wieder im Carport und stecke das Ding wieder in die Wand.

Einen kurzer Moment der Stille, dann einen sehr kurzen Moment der Helle und des Lärms, dann war mir klar: „Mensch, da ist wohl mehr kaputt!“

Meine Frau liebt diese Momente eigentlich, da mir in der Regel nach dem Rums ein Gelächter über die eigene Kurzsichtigkeit entfährt.

Nun denn, neue Unterhose angezogen und weiter gehts!

Smartmeter auslesen

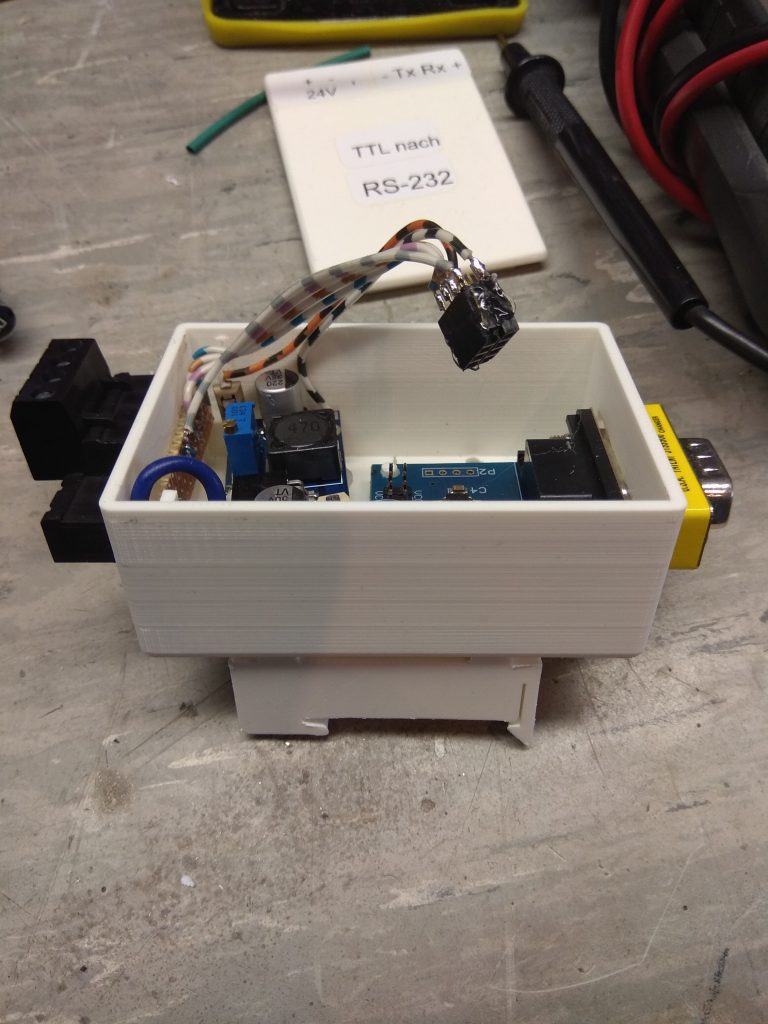

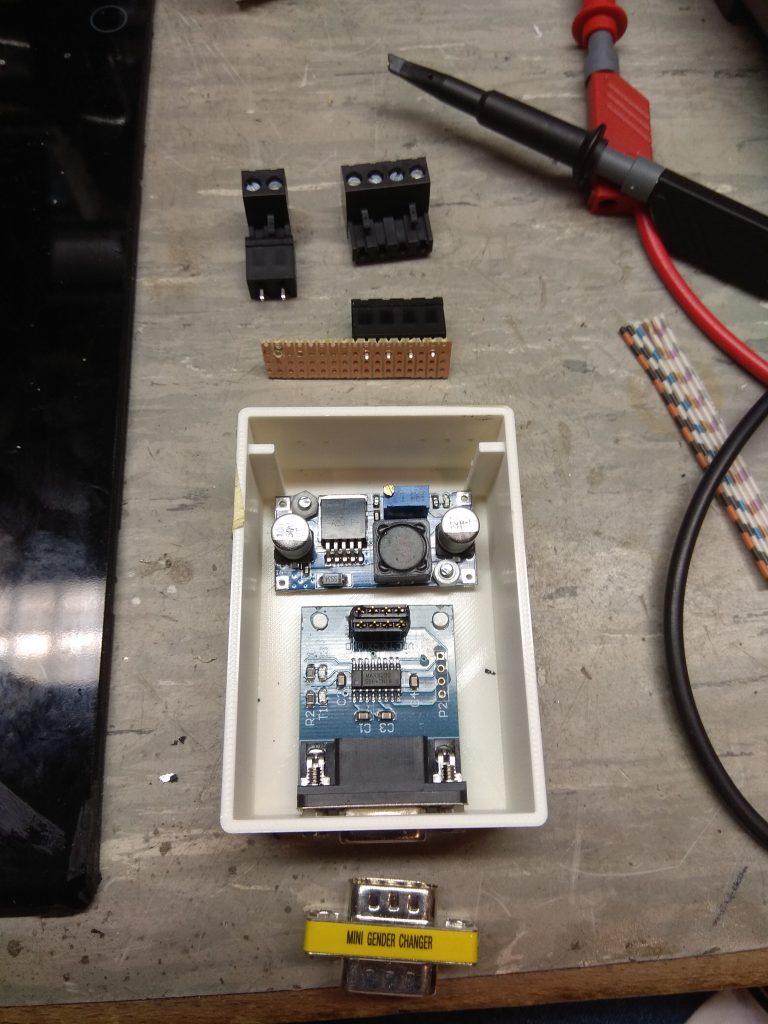

Die Verdrahtung ist so angelegt, dass alles gesteckt und somit wieder demontiert werdne kann, wenn da noch modifikationen nötig sind.

Eine pfiffige Platine mit Max232 fand sich bei EBay, das Gehäuse hat der 3D-Drucker ausgespuckt, den DCDC-Stepdown um von 24V auf 5V zu kommen hat mein Lager ausgeworfen und fertig ist der Umsetzer.

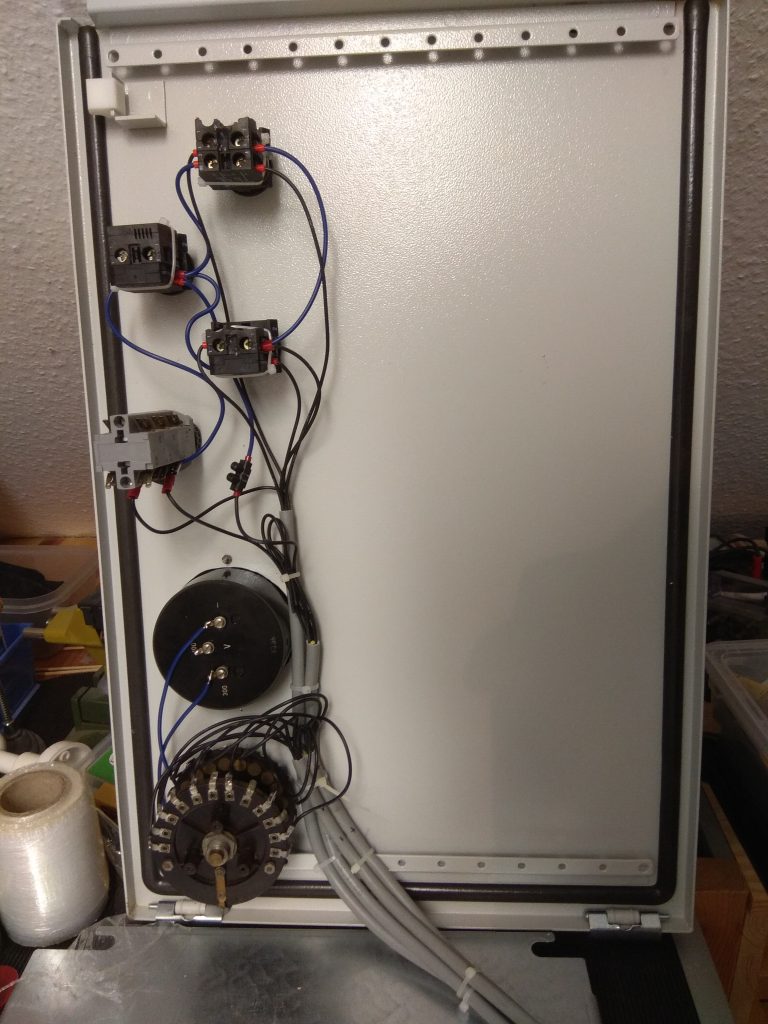

PV-Akku Aufbau:

Ein WAGO 750-362 Modbus-TCP Feldbuskoppler hat auch Platz genommen.

Eine 485-Klemme (WAGO 750-652) wird die Kommunikation zum Wechselrichter übernehmen und den Raspberry ablösen.

Die digitale Eingangsklemme (WAGO 750-430) kümmert sich um die Sicherungen und Schützzustände, während die Ausgangsklemme(WAGO 750-530) den Automatikanteil übernimmt.

Schlussendlich habe ich noch eine analoge Eingangsklemme 4-20mA (WAGO 753-455) für die Strom und analoge Eingangsklemme (WAGO 750-451/025-000) für die Temperatur und Spannungsmessung.

Kontrolliert wird das später am anderen Ende der Leitung dann von einem PFC200 G2 (WAGO 750-8212)

Das wird der Wahnsinn!

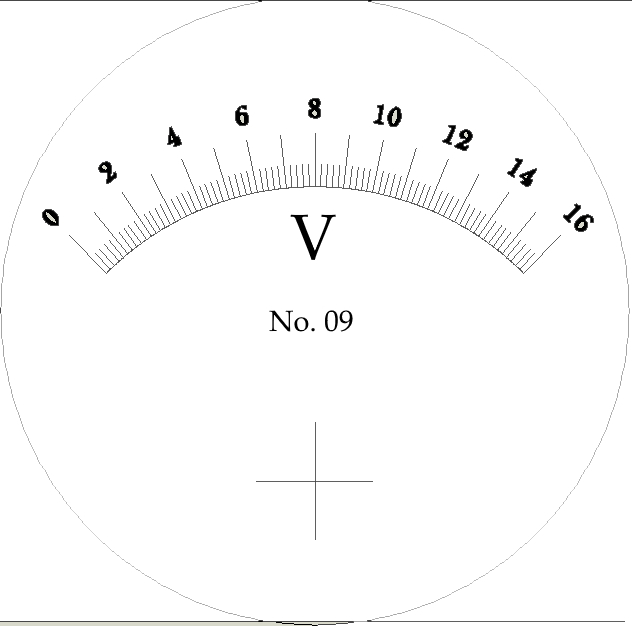

Der Drehschalter rechts dient zur Messung der Einzelzellspannung. Damit das beim Umschalten nicht knallt (er schaltet brückend) ist es ein 12-stufiger Schalter 😉

Die Skala am Drehschalter kommt, sobald der CNC-Laser richtig tut!

Inklusive Styrodurauskleidung, damit die akkus nicht frieren

Der PV-Akku, erst Tests:

Das war so nicht gewollt….

Aber wie das Glück so spielt, hat es mir einen merkwürdigen Schaltschrank und etwas später 6 Blei-Akkus vor die Füße gespült. Also da kann man dann doch etwas von machen, also habe ich einmal alle sechs in Reihe geschaltet und an den Windmaster geklöppelt!

Neueste Kommentare